回轉支承的熱處理都包含哪些工藝?詳細介紹

發布時間:2021/08/04 企業新聞 瀏覽次數:5265

回轉支承的熱處理的作用就是提高材料的機械性能、消除殘余應力和改善金屬的切削加工性能,回轉支承的加工過程中不同的階段采取不同的熱處理,常用的有退火、正火、時效、調制、淬火、滲氮等,下面我們來分別簡單介紹下每種熱處理工序。

1.退火

將回轉支承的鍛件加熱到一定溫度,保持較長的時間后進行緩慢冷卻的過程,主要目的是釋放鍛造時的殘余應力,增加鍛件的韌性,降低鍛件的硬度方便后續加工,改善鍛件內部組織,細化晶粒,增強鍛件的機械性能。

2.正火

將回轉支承鍛件加熱到超過AC3溫度30?50℃,保溫一段時間后出爐冷卻,出爐后需要較快速度冷卻,一般進行噴水、噴霧或者風冷,由于不用隨爐冷卻,并且采取加速冷卻的措施,熱處理效率較高,正火后鍛件的晶粒更加細化,分布更均勻,可以改善鍛件的綜合力學性能,改善鍛件的切削性能,使鍛件更易于加工。

3.時效

將機械加工后的回轉支承套圈在較高溫度或者室溫下放置一段時間,讓套圈釋放內部應力充分變形的過程。一定較高溫度的時效叫人工時效,自然狀態下的時效叫自然時效,人工時效一般把套圈加熱到150℃左右,保持12小時左右,可以達到消除套圈內部應力,使套圈更穩定的作用。一般在回轉支承套圈粗加工和熱處理后都會進行時效處理,對于精密的回轉支承,幾乎每加工一個工序,都會進行一次時效處理,一方面能保證很高的加工精度,防止加工變形,另一方面充分消除回轉支承內部應力,確保回轉支承交付使用后不會變形,影響精度。

4.調制

將粗加工后的回轉支承鍛件先進行淬火處理然后再進行高溫回火的熱處理過程。淬火溫度和回火溫度根據套圈的尺寸和具體的硬度及力學性能來定,一般是將套圈加熱到850℃保溫一段時間,然后進行淬火,淬火介質一般用油或者水介質,淬火后進行高溫回火,套圈加熱到630℃保溫一段時間然后進行空冷。回轉支承套圈經過調制后得到優良的綜合機械性能,強度與韌性良好匹配,有較高的強度、優良的韌性、塑性、切削性能等。

5.淬火

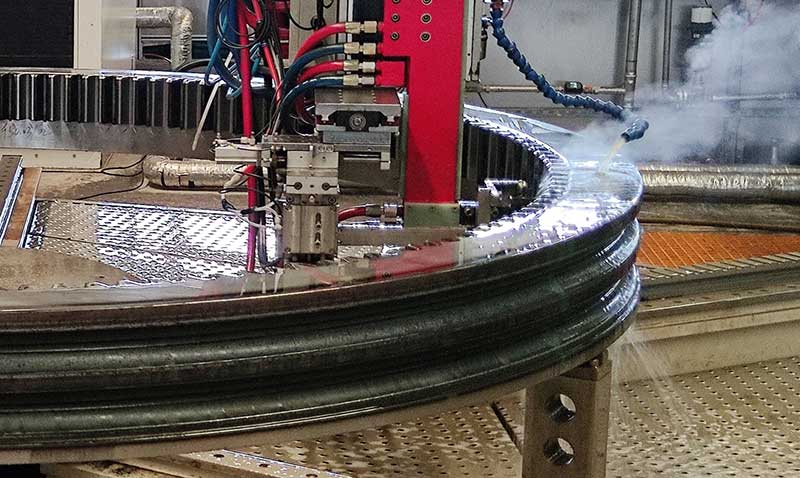

將回轉支承的溝道或者齒的表面迅速加熱到淬火溫度,然后立刻使用淬火液將加熱部位冷卻,冷卻后溝道和齒的表面硬,芯部柔軟,具有表面耐磨、抗疲勞,整體具有較高的韌性,耐沖擊性能好。淬火不僅能讓回轉支承的溝道和齒堅固耐磨,還能提高溝道和齒的載荷,提高回轉支承的綜合性能。

6.滲氮

滲氮是使氮原子滲入金屬表面獲得一層含氮化合物的處理方法。滲氮層可以提高零件表面的硬度、耐磨性、疲勞強度和抗蝕性。由于滲氮處理溫度較低、變形小、且滲氮層較薄(一般不超過0.6~0.7mm),滲氮工序應盡量靠后安排,為減小滲氮時的變形,在切削后一般需進行消除應力的高溫回火。

了解了回轉支承的熱處理過程及作用,我們在選擇使用回轉支承或者齒輪時需要根據使用需求,合理的要求回轉支承做相應的熱處理,來滿足我們的使用需求,比如大扭矩頻繁使用的帶齒回轉支承,一般都要求齒淬火;又如經常大傾覆力矩使用的回轉支承,一般都要求調制,正確合理的熱處理能使回轉支承在使用中有出色的表現。

上一篇: 回轉支承為什么要磨齒?原因分析

下一篇: 如何提高回轉支承的齒加工效率?